Il processo di produzione di lamiere prevede tre fasi principali:

La produzione del metallo è un processo a caldo che prevede la fusione del materiale metallico con materiali scorificanti, che permettono la calibrazione della composizione chimica.

Il prodotto è solitamente un fuso parallelepipedo, che chiamiamo lingotto. Questo fuso di metallo, per poter essere trasformato in lamiera, deve essere sottoposto a laminazione a caldo di bramme, ed in questo caso verrà definito lamiera “da treno”, oppure verrà sottoposto ad un processo di spianatura e taglio a misura di una striscia laminata a freddo o a caldo, venendo definito lamiera “da coil”.

Alla prima fase di produzione del forgiato, segue una fase di deformazione del grezzo attraverso un dispositivo di forgiatura che lavora insieme ad una pressa; di particolare interesse, occorre menzionare una nostra lavorazione, il “Four-Die Forging Device” – anche semplicemente chiamato FDFD – dispositivo di forgiatura a quattro matrici utilizzato appunto per la deformazione di lingotti o, più in generale, di prodotti forgiati non lavorati sia in acciaio ad alta lega che acciai ordinari.

Questi grezzi vengono quindi deformati in un’ampia gamma di forme e gradi per ottenere forgiati solidi e cavi, come barre tonde, squadrate e poligonali, assi, tubi ed altri.

Questo dispositivo è costituito da una parte superiore ed una inferiore, con matrice superiore e inferiore installate rispettivamente sulla prima e sulla seconda, e da cursori, interconnessi cinematicamente con le due metà mediante guide caratteristiche, che tengono attaccate ad esse le matrici laterali.

Questo device è solitamente installato su un tavolo portautensili di una pressa per forgiatura a matrice aperta come stampo. La parte inferiore del dispositivo è fissata alla tavola e rimane sempre ferma, mentre la parte superiore è fissata alla pressa stessa, e si muove in sincrono.

Quando il pistone della pressa sale, la parte superiore sale altrettanto, e gli stampi laterali vengono retratti aprendo lo spazio di lavoro del dispositivo, per permettere ad un lingotto o grezzo di entrare nello spazio di lavoro. Alla discesa del pistone, il pezzo viene ridotto simultaneamente dalle quattro matrici; il procedimento verrà ripetuto finché non verrà raggiunta la forma desiderata.

L’uso di questi dispositivi a quattro matrici nelle presse per forgiatura idrauliche offre i seguenti vantaggi:

A seguire, il processo di laminazione consente la deformazione plastica di un materiale attraverso la riduzione degli spessori dei semilavorati e la conseguente trasformazione geometrica delle sezioni trasversali, mantenendone il volume.

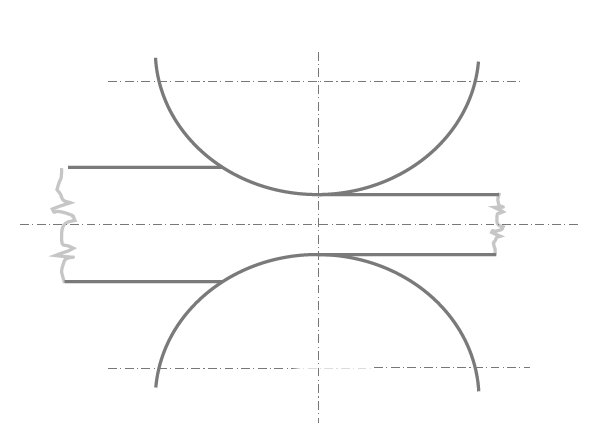

Il materiale metallico viene fatto passare attraverso due cilindri ad assi paralleli, rotanti in due sensi opposti, che sfruttano una velocità superiore rispetto a quella di traslazione del materiale; quest’ultimo, viene così appiattito, permettendo l’allungamento dello stesso e la diminuzione dello spessore a parità di volume.

semilavorato metallico

cilindri ad assi paralleli

cilindri ad assi paralleli

LAMINAZIONE

Il processo di laminazione può essere a caldo, dove il controllo della temperatura gioca un ruolo fondamentale, oppure a freddo, solitamente utilizzata per la produzione di lamiere, nastri o barre, che permette di ottenere alti livelli di finitura di superficie.

I principali componenti da noi realizzati per gli impianti per la produzione di lamiere sono allunghe, mancioni e guarniture, alberi mandrino, a cuneo e portacoltelli, aspi svolgitori ed avvolgitori, che si occupano dello srotolamento del rotolo di lamiera montato, spalle, laminatoi e gabbie di laminazione.

Tra le lavorazioni più complesse per il settore siderurgico troviamo le gabbie di laminazione che, munite di rulli di lavoro e rulli di supporto generalmente paralleli fra loro, formano un laminatoio, che può essere costituito da una singola gabbia o da più gabbie di laminazione posizionate una dietro l’altra.

Data l’esposizione di tutti i componenti ad alte temperature, forti sollecitazioni meccaniche e più in generale a condizioni estreme, il controllo qualità e le prove meccaniche diventano essenziali per la riuscita e l’affidabilità di questi componenti.

precisione e qualità garantite

scarica il pdf del nostro parco macchine

© Officine Meccaniche Zanetti | P.IVA 00170330245

Questo sito utilizza i cookie per migliorare la tua esperienza di navigazione su questo sito.

Visualizza la Cookie Policy Visualizza l'Informativa Privacy

Gravatar è un servizio di visualizzazione di immagini gestito da Automattic Inc. che permette a Automattic Inc. di integrare tali contenuti all’interno delle proprie pagine.

Luogo del trattamento: Stati Uniti – Privacy Policy.

Google Maps è un servizio di visualizzazione di mappe gestito da Google Ireland Limited. Questo servizio serve ad integrare tali contenuti all’interno delle proprie pagine.

Quali dati personali vengono raccolti: Dati di utilizzo; Strumento di Tracciamento.

Luogo del trattamento: Irlanda – Privacy Policy.

Google Fonts è un servizio per visualizzare gli stili dei caratteri di scrittura gestito da Google Ireland Limited e serve ad integrare tali contenuti all’interno delle proprie pagine.

Dati Personali che vengono trattati: Dati di utilizzo; Strumento di Tracciamento.

Luogo del trattamento: Irlanda – Privacy Policy.

Google Analytics è un servizio di analisi web fornito da Google Ireland Limited (“Google”). Google utilizza i dati personali raccolti per tracciare ed esaminare l’uso di questo sito web, compilare report sulle sue attività e condividerli con gli altri servizi sviluppati da Google. Google può utilizzare i tuoi dati personali per contestualizzare e personalizzare gli annunci del proprio network pubblicitario. Questa integrazione di Google Analytics rende anonimo il tuo indirizzo IP.

Luogo del trattamento: Irlanda – Privacy Policy – Opt Out.